Descripció

Per produir productes finals de màxima qualitat al cost més baix amb la màxima eficiència i fiabilitat, heu de seleccionar peces de desgast que estiguin optimitzades per a la vostra aplicació de trituració en particular. Els principals factors a tenir en compte són els següents:

1. El tipus de roques o minerals que s'han de triturar.

2. Mida de partícula del material, contingut d'humitat i grau de duresa de Mohs.

3. El material i la vida útil de les barres de cop utilitzades anteriorment.

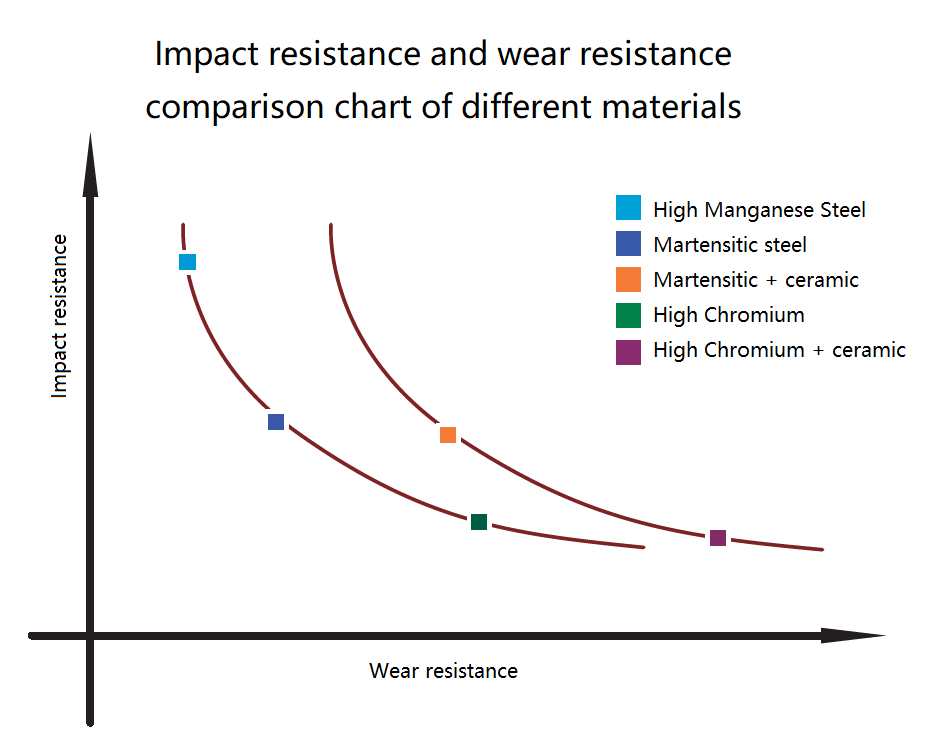

En general, la resistència al desgast (o duresa) dels materials metàl·lics resistents al desgast muntats a la paret inevitablement reduirà la seva resistència a l'impacte (o tenacitat). El mètode d'incrustar ceràmica en el material de matriu metàl·lica pot augmentar considerablement la seva resistència al desgast sense afectar la seva resistència a l'impacte.

Acer d'alt manganès

L'acer d'alt contingut de manganès és un material resistent al desgast amb una llarga història i s'ha utilitzat àmpliament en trituradores d'impacte. L'acer d'alt contingut de manganès té una resistència a l'impacte excepcional. La resistència al desgast sol estar relacionada amb la pressió i l'impacte a la seva superfície. Quan s'aplica un impacte important, l'estructura d'austenita de la superfície es pot endurir fins a HRC50 o superior.

Els martells de xapa d'acer amb alt contingut de manganès generalment només es recomanen per a la trituració primària amb material de gran mida de partícula d'alimentació i baixa duresa.

Composició química de l'acer amb alt contingut de manganès

| Material | Composició química | Propietat mecànica | ||||

| Mn% | Cr% | C% | Si% | Ak/cm | HB | |

| Mn14 | 12-14 | 1,7-2,2 | 1,15-1,25 | 0,3-0,6 | > 140 | 180-220 |

| Mn15 | 14-16 | 1,7-2,2 | 1.15-1.30 | 0,3-0,6 | > 140 | 180-220 |

| Mn18 | 16-19 | 1,8-2,5 | 1.15-1.30 | 0,3-0,8 | > 140 | 190-240 |

| Mn22 | 20-22 | 1,8-2,5 | 1.10-1.40 | 0,3-0,8 | > 140 | 190-240 |

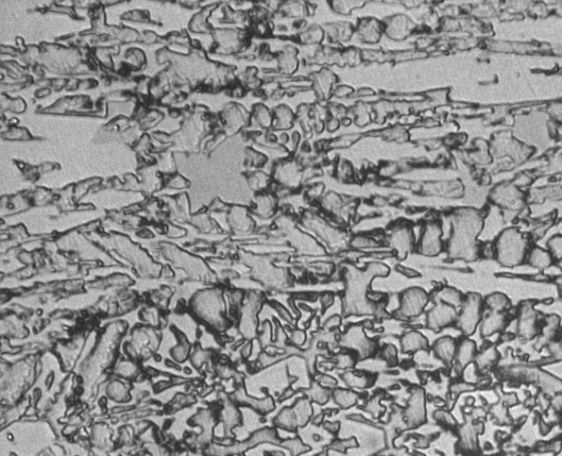

Microestructura d'acer amb alt contingut de manganès

acer martensític

L'estructura de la martensita es forma mitjançant el refredament ràpid de l'acer al carboni completament saturat. Els àtoms de carboni només es poden difondre fora de la martensita en el procés de refredament ràpid després del tractament tèrmic. L'acer martensític té una duresa més alta que l'acer amb alt contingut de manganès, però la seva resistència a l'impacte es redueix corresponentment. La duresa de l'acer martensític es troba entre HRC46-56. En funció d'aquestes propietats, la barra de cop d'acer martensític es recomana generalment per a aplicacions de trituració on es requereix un impacte relativament baix però una resistència al desgast més alta.

Microestructura de l'acer martensític

Ferro blanc amb alt contingut de crom

En el ferro blanc amb alt contingut de crom, el carboni es combina amb el crom en forma de carbur de crom. El ferro blanc amb alt contingut de crom té una resistència al desgast excepcional. Després del tractament tèrmic, la seva duresa pot arribar als 60-64HRC, però la seva resistència a l'impacte es redueix corresponentment. En comparació amb l'acer amb alt contingut de manganès i l'acer martensític, el ferro colat amb alt contingut de crom té la resistència al desgast més alta, però la seva resistència a l'impacte també és la més baixa.

En el ferro blanc amb alt contingut de crom, el carboni es combina amb el crom en forma de carbur de crom. El ferro blanc amb alt contingut de crom té una resistència al desgast excepcional. Després del tractament tèrmic, la seva duresa pot arribar als 60-64HRC, però la seva resistència a l'impacte es redueix corresponentment. En comparació amb l'acer amb alt contingut de manganès i l'acer martensític, el ferro colat amb alt contingut de crom té la resistència al desgast més alta, però la seva resistència a l'impacte també és la més baixa.

Composició química del ferro blanc amb alt contingut de crom

| ASTM A532 | Descripció | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2,8-3,6 | 2.0 Màx. | 0,8 Màx. | 3.3-5.0 | 1.4-4.0 | 1.0 Màx. |

| I | B | Ni-Cr-Lc | 2.4-3.0 | 2.0 Màx. | 0,8 Màx. | 3.3-5.0 | 1.4-4.0 | 1.0 Màx. |

| I | C | Ni-Cr-GB | 2,5-3,7 | 2.0 Màx. | 0,8 Màx. | 4.0 Màx. | 1.0-2.5 | 1.0 Màx. |

| I | D | Ni-HiCr | 2,5-3,6 | 2.0 Màx. | 2.0 Màx. | 4,5-7,0 | 7.0-11.0 | 1,5 Màx. |

| II | A | 12Cr | 2.0-3.3 | 2.0 Màx. | 1,5 Màx. | 0,40-0,60 | 11.0-14.0 | 3.0 Màx. |

| II | B | 15CrMo | 2.0-3.3 | 2.0 Màx. | 1,5 Màx. | 0,80-1,20 | 14.0-18.0 | 3.0 Màx. |

| II | D | 20CrMo | 2,8-3,3 | 2.0 Màx. | 1.0-2.2 | 0,80-1,20 | 18.0-23.0 | 3.0 Màx. |

| III | A | 25Cr | 2,8-3,3 | 2.0 Màx. | 1,5 Màx. | 0,40-0,60 | 23.0-30.0 | 3.0 Màx. |

Microestructura del ferro blanc amb alt contingut de crom

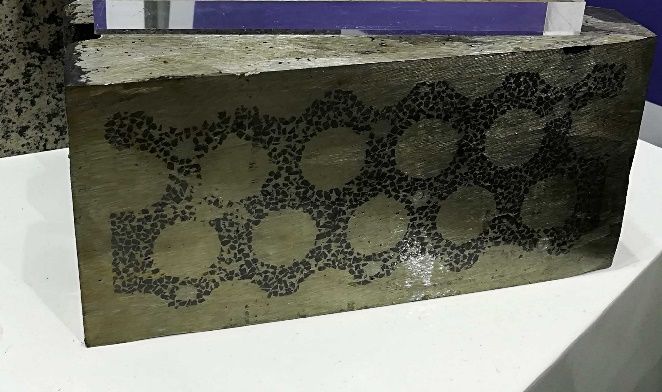

Material compost ceràmic-metall (CMC)

El CMC és un material resistent al desgast que combina la bona tenacitat dels materials metàl·lics (acer martensític o ferro colat amb alt contingut de crom) amb la duresa extremadament alta de la ceràmica industrial. Les partícules ceràmiques d'una mida específica es tracten especialment per formar un cos porós de partícules ceràmiques. El metall fos penetra completament als intersticis de l'estructura ceràmica durant la fosa i es combina bé amb les partícules de ceràmica.

Aquest disseny pot millorar eficaçment el rendiment antidesgast de la cara de treball; alhora, el cos principal de la barra de cop o martell continua sent de metall per garantir el seu funcionament segur, resolent eficaçment la contradicció entre la resistència al desgast i la resistència a l'impacte, i es pot adaptar a una varietat de condicions de treball. Obre un nou camp per a la selecció de recanvis d'alt desgast per a la majoria dels usuaris i crea millors beneficis econòmics.

a. Acer martensític + Ceràmica

En comparació amb la barra de bufat martensítica ordinària, el martell de bufat ceràmic martensític té una duresa més alta a la superfície de desgast, però la resistència a l'impacte del martell de bufat no disminuirà. En les condicions de treball, la barra de bufat ceràmic martensítica pot ser un bon substitut per a l'aplicació i normalment pot obtenir una vida útil gairebé 2 vegades o més.

b. Ferro blanc amb alt contingut de crom + ceràmica

Tot i que la barra de bufat de ferro amb alt contingut de crom ordinària ja té una alta resistència al desgast, quan es trituren materials amb una duresa molt alta, com el granit, se solen utilitzar barres de bufat més resistents al desgast per allargar-ne la vida útil. En aquest cas, una fosa amb alt contingut de crom amb una barra de bufat ceràmica inserida és una millor solució. A causa de la incrustació de ceràmica, la duresa de la superfície de desgast del martell de bufat augmenta encara més i la seva resistència al desgast millora significativament, generalment una vida útil 2 vegades o més llarga que la del ferro blanc amb alt contingut de crom normal.

Avantatges del material compost ceràmic-metall (CMC)

(1) Dur però no fràgil, resistent i resistent al desgast, aconseguint un doble equilibri de resistència al desgast i alta tenacitat;

(2) La duresa ceràmica és de 2100HV i la resistència al desgast pot arribar a ser de 3 a 4 vegades superior a la dels materials d'aliatge ordinaris;

(3) Disseny d'esquema personalitzat, línia de desgast més raonable;

(4) Llarga vida útil i alts beneficis econòmics.

Paràmetre del producte

| Marca de la màquina | Model de màquina |

| Metso | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Hazemag | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Sandvik | QI341 (QI240) |

| QI441(QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Kleemann | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Terex Pegson | XH250 (CR004-012-001) |

| XH320-nou | |

| XH320-antic | |

| 1412 (XH500) | |

| 428 Tracpactor 4242 (300 alt) | |

| Powerscreen | Trackpactor 320 |

| Terex Finlay | I-100 |

| I-110 | |

| I-120 | |

| I-130 | |

| I-140 | |

| Mestre de runes | RM60 |

| RM70 | |

| RM80 | |

| RM100 | |

| RM120 | |

| Tesab | RK-623 |

| RK-1012 | |

| Extec | C13 |

| Telsmith | 6060 |

| Keestrack | R3 |

| R5 | |

| McCloskey | I44 |

| I54 | |

| Lippmann | 4248 |

| Àguila | 1400 |

| 1200 | |

| Davanter | 907 |

| 1112/1312 -100 mm | |

| 1112/1312 -120 mm | |

| 1315 | |

| Kumbee | Número 1 |

| Núm. 2 | |

| Xangai Shanbao | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| SBM/Henan Liming/Zenith de Xangai | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |